Georgius Agricola (1494-1555)

Klaus A.E. Weber

Der Chemnitzer Georg Bauer, besser bekannt unter dem Namen Georgius Agricola (1494–1555), war Humanist, Naturforscher, Bergbaukundiger, Stadtarzt, Apotheker und Bürgermeister.

Als Universalgelehrter bemühte sich AGRICOLA „auch um die Hebung der ihm mutmaßlich gut bekannten und in etwa dieser Zeit in einem enormen Aufschwung begriffenen, unternehmerisch überaus regen, nahezu europaweit hoch angesehenen Glasmacherkunst im Erzgebirge.“[4]

- Marx, Günter: Chemie zur Zeit Agricolas. TU Chemnitz. 1999.

-

Sabine Paehr: Kupfer-, Blei- und Silbergewinnung. Mitteleuropäisches Hüttenwesen in der Frühen Neuzeit. Eine vergleichende Darstellung wissenschaftlicher Fachliteratur. Diss. Hannover 2018.

»De re metallica«

Ein Bestseller aus dem 16. Jahrhundert - Wie Georgius Agricola den Bergbau revolutionierte und warum er sein Buch in Basel drucken ließ.[3]

-

Agricola, Georg: Zwölf Bücher vom Berg- und Hüttenwesen: in denen die Ämter, Instrumente, Maschinen und alle Dinge, die zum Berg-und Hüttenwesen gehören, nicht nur aufs deutlichste beschrieben, sondern auch durch [...]. Berlin : VDI-Verl., 1928

-

Georgii Agricolae ... De re Metallica libri XII ... : quibus accesserunt hacultima editione, Tractatus eijusdem argumenti, ab eodem conscripti, sequentes. De animantibus subterraneis. Lib.I. De ortu & causis [...]. Basileae : sumptibus & typis Emanuelis König, 1657

⊚ Zum Anklicken

Im 12. Buch Von den Salzen und vom Glas [1] beschreibt Georgius Agricola die Fertigung von Glas in der Frühen Neuzeit (Renaissance):

-

die Rohstoffe, aus denen das Glas zubereitet wird (Glassatz)

-

den Bau der Glasöfen (Ofenanlagen)

- die Art und Weise der Glasbereitung.

Nach seinen biografischen Ausführungen hat AGRICOLA sein Wissen um die Glasherstellung maßgeblich in Venedig (Murano) erworben, wo er zu Beginn des 16. Jahrhunderts zwei Jahre lang lebte und dort auch die Glasmacherkunst studierte.

AGRICOLA besuchte das Haus des 1483 in Venedig geborenen Humanisten und Dichters Andrea Navagero (lateinisch Andreas Naugerius; † 1529), der auch Gärten in Murano besaß.

Dabei begegnete er auch dem venezianischen Drucker Francicus Asulanus († 1546).

Der Pfarrer Johannes Mathesius (1504-1565) erwähnt „Doctor Georg Agricola“ im Vorwort seiner 1618 erschienenen Berg-Postille „Sarepta, darin von allerley Bergwerck und Metallen Bericht gegeben “.[2]

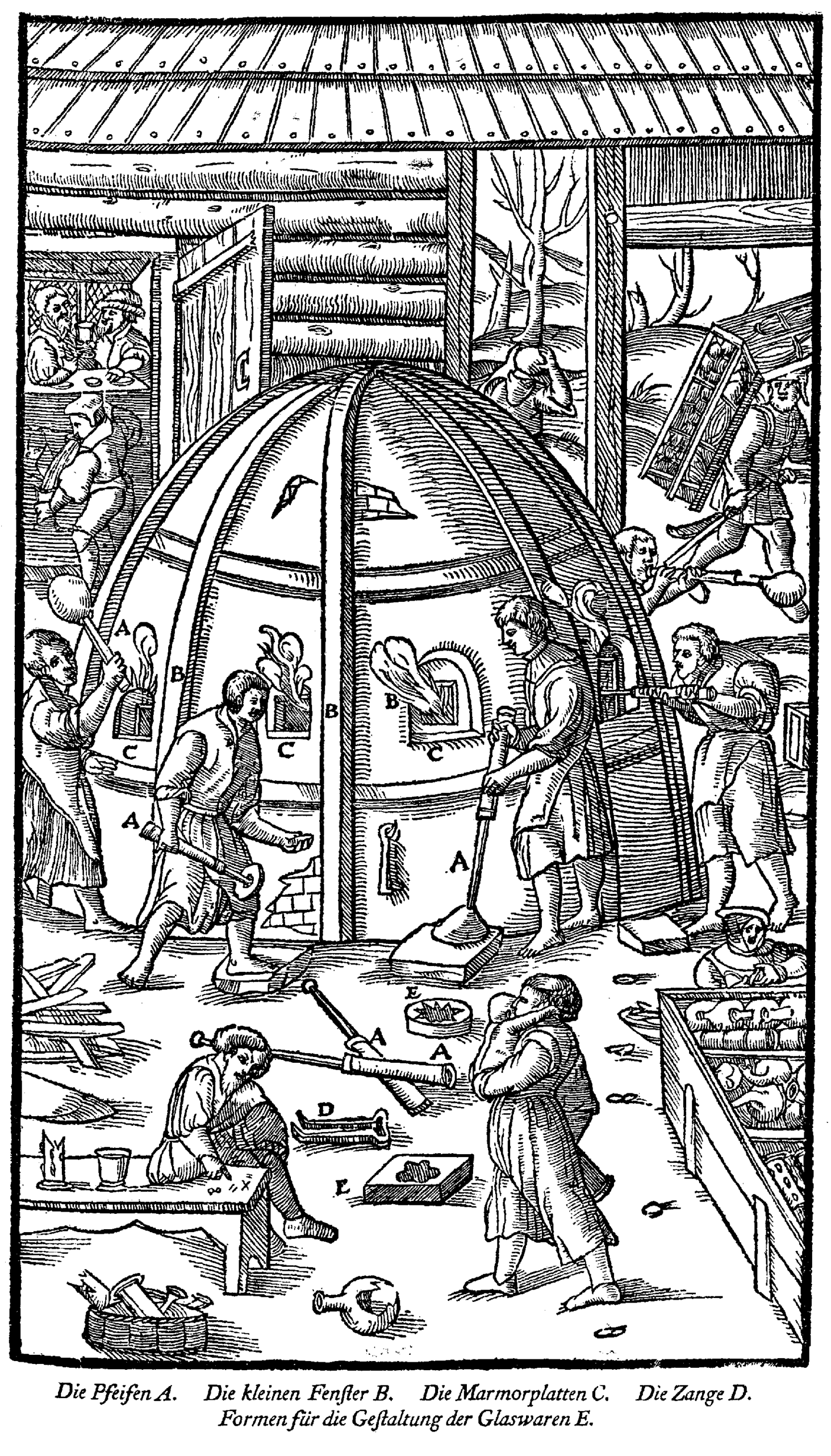

Die von AGRICOLA beschriebene und im Holzschnitt dargestellte, sehr wahrscheinlich venezianische Glasofenanlage mit dem zentral platzierten kuppelförmigen Schmelzofen, entspricht keineswegs jenen in Mitteleuropa heimischen Schmelzofentypen, die im archäologischen Fundgut nördlich der Alpen anzutreffen sind (erzgebirgisch-böhmischer Glasofen).[5][6]

I Rohstoffe

Folgt man der Beschreibung von AGRICOLA, so wird Glas „aus gewissen Salzen und aus grobem und feinen Sand durch die Wirkung des Feuers und nach einem kunstvoll ausgearbeiteten Verfahren hergestellt“.

Feiner Sand für die Glasschmelze

Vetreria Artistica Emmedue │ Murano 2014

© [hmh, Foto: Klaus A.E. Weber

Als „Salze“ wurde verwendet:

1) „in erster Linie Soda“

2) „weißes, durchscheinendes Steinsalz“

3) „Salz, das aus Lauge dargestellt wird, die man aus der Asche von Anthyllium oder anderen Salzkräutern gewinnt“

Wie AGRICOLA weiter ausführt, wurden in der ersten Hälfte des 16. Jahrhunderts primär folgende Rohstoffen gemischt:

-

„2 Teile von großem oder feinem, aus schmelzbaren Steinen gewonnenem Sand“

-

„1 Teil Soda, Steinsalz oder aus Salzkraut hergestelltem Salz“

- „kleine Stücke von Magnetstein“

oder alternativ folgende Rohstoffe, die aber „ein weniger helles und durchsichtiges Glas“ ergeben:

- „2 Teile Asche aus Eiche, Steineiche, Zerreiche oder, wenn solche nicht zur Verfügung steht, von Buche oder Fichte“

-

„1 Teil grober oder feiner Sand“

-

„setzt etwas Salz hinzu, das aus Sole oder Meerwasser gewonnen ist“

- „kleines Stück Magnetstein“

Bei dem angegebenen Anthyllium handelt es sich wahrscheinlich um das kretische Harzkraut (Silphium?), eine "Salzblume", die im südlichen Europa und im Orient am Ufer des Mittelmeeres als kleine Staude zu finden war.

II Glasöfen

AGRICOLA beschreibt detailliert drei unterschiedliche Bautypen von Glasmacheröfen, die er vermutlich im renaissancezeitlichen Venedig kennengelert hatte.

Detaillierte Holzschnitte um 1556 [1]

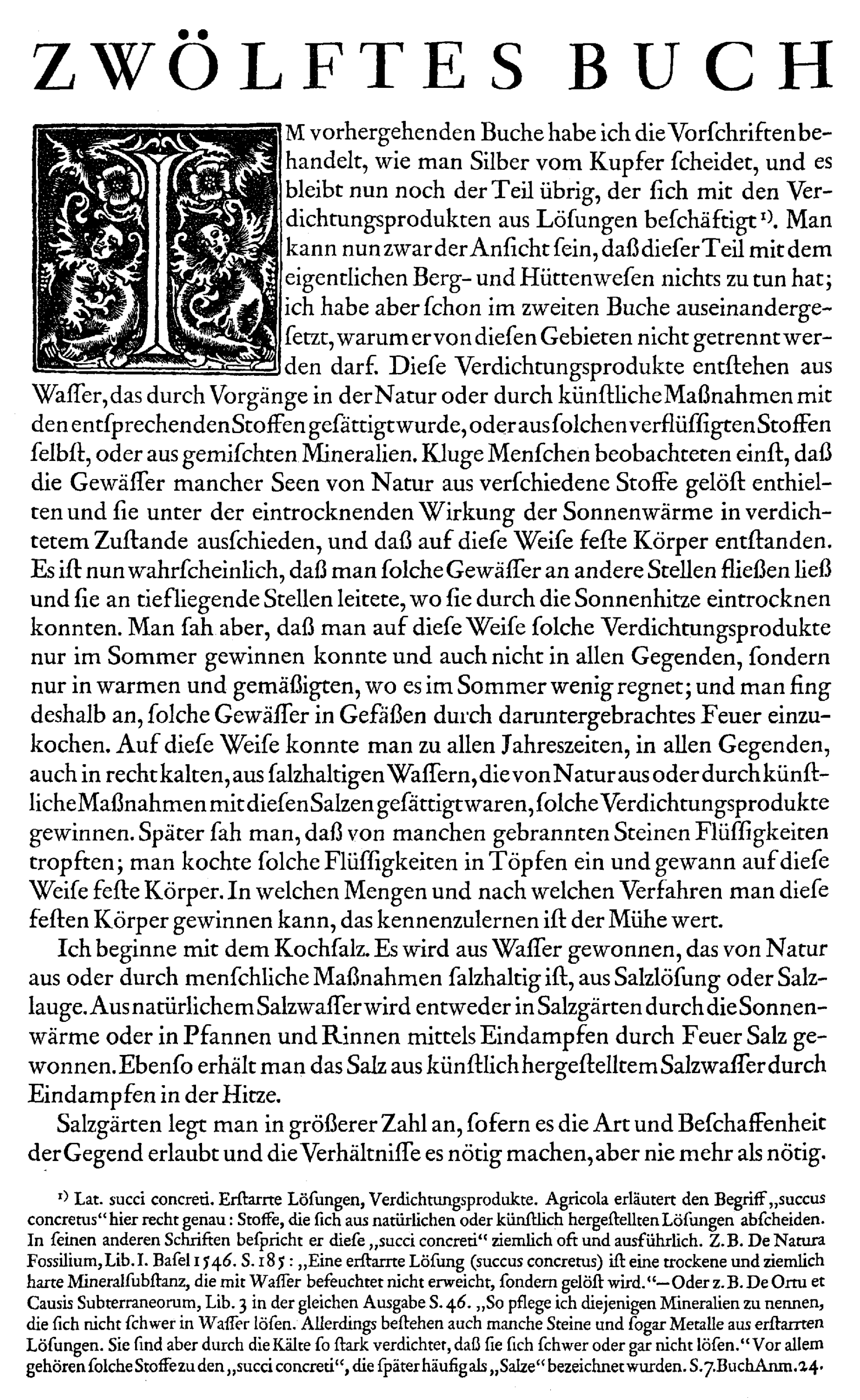

Zerschlagen der Glasfritte (C) vor einem zweiräumigen Fritteofen

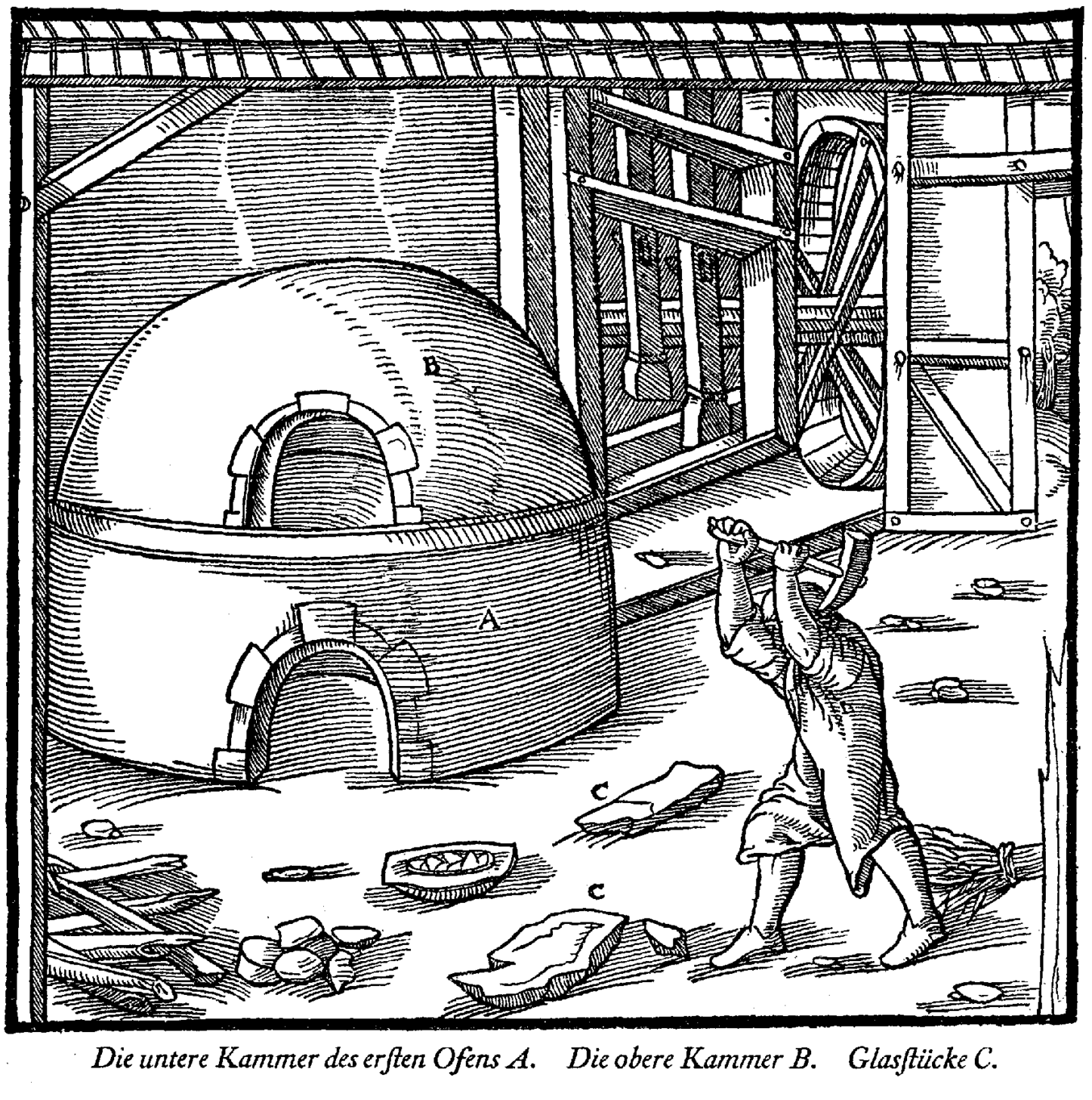

Dreiräumiger, vertikaler Schmelzofen

mit Feuerungsraum (A), Schmelzkammer (B), Kühlraum (C)

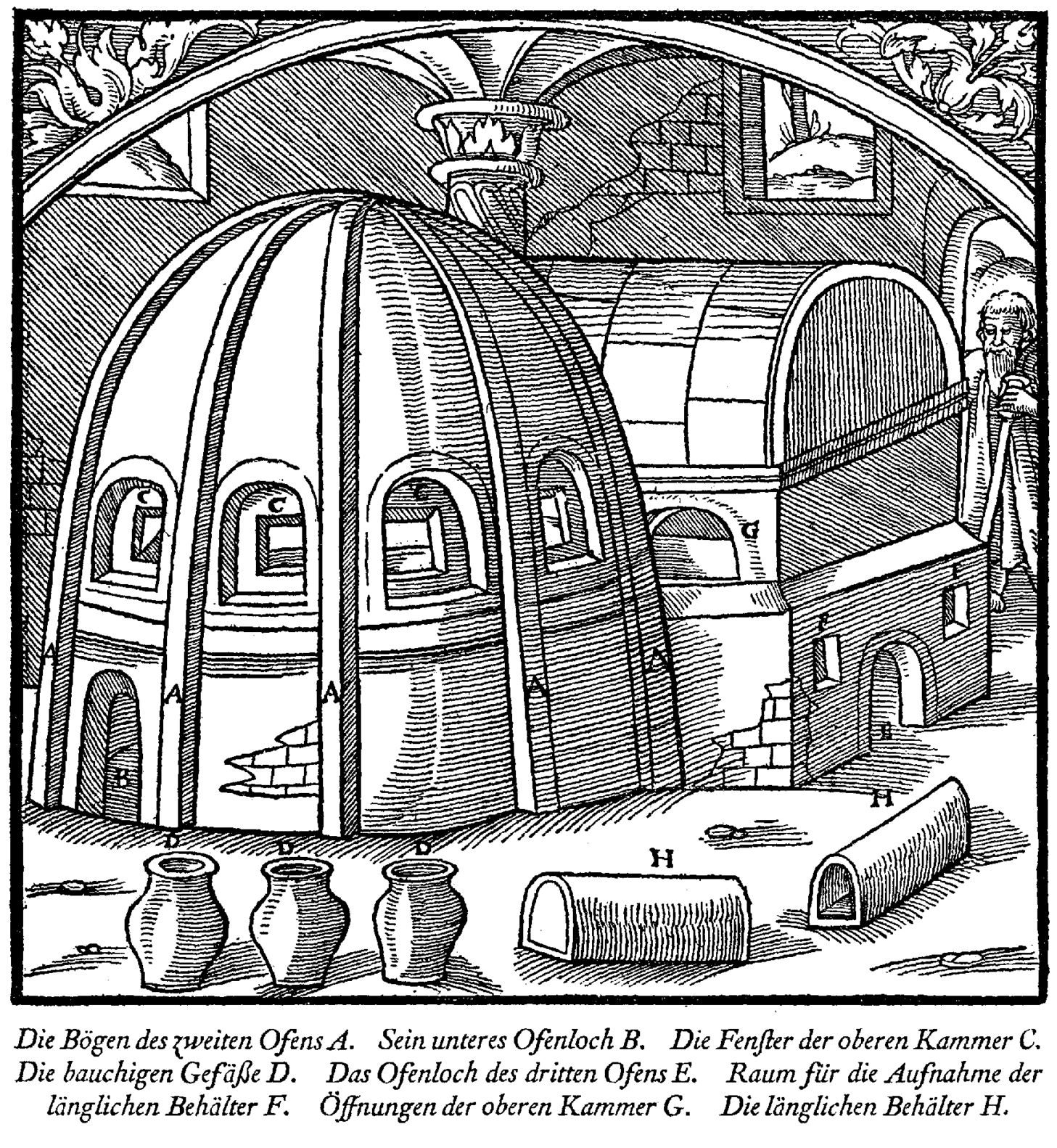

Lebens- und Arbeitssituation innerhalb einer Glashütte

Dreiofenanlage

Erster Glasofen

Der erste Ofen dient dem Zusammenschmelzen der eingebrachten Rohstoffe.

Er ist überwölbt und hat „Ähnlichkeit mit einem Backofen“

„In der oberen Ofenkammer, die 6 Fuß [ca. 1,7 m] lang, 4 Fuß [ca. 1,2 m] breit und 2 Fuß [ca. 0,6 m] hoch ist, werden die zusammengemischten Rohstoffe durch ein scharfes Feuer aus trockenem Holz erhitzt, bis sie schmelzen und in eine Glasmasse verwandelt sind.

Dieses Glas ist noch nicht frei von Glasgallen.

Man läßt es abkühlen, nimmt es heraus und zerbricht es in Stücke.

Im gleichen Ofen werden die Töpfe erhitzt, die später diese Glasstücke aufnehmen.“

Zweiter Glasofen

Im zweiten Ofen erfolgt das nochmalige Umschmelzen der Rohstoffe, das „Läutern“.

Der Ofen „ist rund, hat einen Durchmesser von 10 [ca. 2,9 m] und eine Höhe von 8 Fuß [ca. 2,3 m].

Damit er größere Festigkeit bekommt, wird er außen von fünf Bögen umspannt, die 1 ½ [ca. 44 cm] Fuß dick sind.

Auch dieser Ofen besteht aus zwei Kammern.

Das Gewölbe der unteren Kammer besitzt eine Dicke von 1 ½ Fuß [ca. 44 cm].

An der Vorderseite hat dieser Raum eine enge Öffnung, um Brennholz in die Feuerstelle, die sich am Boden befindet, hineinbringen zu können.

Ganz oben in der Mitte besitzt das Gewölbe eine große, runde Öffnung, die zur oberen Kammer führt, damit die Flammen in diese hineinschlagen können.

In der Mauer der oberen Kammer zwischen den Bögen befinden sich acht Fenster, die so groß sind, daß durch sie hindurch bauchige Gefäße auf dem Boden der Kammer um die große Öffnung herum aufgestellt werden können.

Diese Gefäße sind etwa 2 Finger dick, etwa 2 Fuß [ca. 60 cm] hoch; ihr Durchmesser beträgt an der weitesten Stelle 1 ½ Fuß [ca. 44 cm] und am oberen Rand und am Boden 1 Fuß [ca. 29 cm].“

Dritter Glasofen

Zum Abkühlen der „glühenden Glasgefäße und anderer Waren“ wird ein dritten Glasofen eingesetzt.

„Im hinteren Teil des [zweiten] Ofens ist eine viereckige Öffnung angebracht, die 1 Hand [ca. 10 cm] breit und hoch ist.

Durch diese Öffnung dringt die Hitze in den dritten, angrenzenden Ofen, der viereckig, 8 Fuß [ca. 2,3 m] lang, 6 Fuß [ca. 1,7 m] breit ist und ebenfalls aus zwei Kammern besteht.

Die untere hat an der Vorderseite eine Öffnung, um Brennholz in den Feuerraum am Boden des Ofens hineinbringen zu können.

Auf jeder Seite dieser Öffnung befindet sich ein Raum, der etwa 4 Fuß [ca. 1,2 m] lang, 2 Fuß [ca. 60 cm] hoch und 1 ½ Fuß [ca. 44 cm] breit ist und der die länglichen Tongefäße aufnimmt.

Die obere Kammer soll 2 Öffnungen haben, je eine auf der rechten und auf der linken Seite, so weit und hoch, daß man die Gefäße bequem in die Kammer stellen kann.

Diese Gefäße sind 3 Fuß [ca. 90 cm] lang, 1 ½ Fuß [ca. 44 cm] hoch, unten 1 Fuß [ca. 30 cm] breit und oben gewölbt.

In sie werden die schon fertigen Glaswaren eingesetzt, damit sie bei geringerer Hitze abkühlen.

Denn wenn das Glas nicht auf solche Weise langsam abgekühlt wird, zerspringt es.

Diese Gefäße werden dann aus der oberen Kammer herausgenommen und zum Abkühlen sofort in die erwähnten Aufnahmeräume gesetzt.“

Zweiofenanlage

Erster Glasofen

Im ersten Ofen werden die miteinander vermischten Rohstoffe (Glassatz) zusammengeschmolzen.

Zweiter Glasofen

Im zweiten Glasofen wird das Schmelzen der Glasmasse wiederholt.

„Außerdem setzt man in letzteren auch die fertigen Glaswaren zum Abkühlen hinein.

Bisweilen führt man die erste und die wiederholte Schmelzung in verschiedenen Kammern des zweiten Ofens aus und bringt die fertige Glasware zum Abkühlen in den dritten Ofen…

Dieser zweite Glasofen unterscheidet sich aber von dem anderen zweiten Ofen in folgenden Punkten.

Er ist ebenfalls rund, aber sein Hohlraum hat einen Durchmesser von 8 Fuß [etwa 2,3 m], und seine Höhe beträgt 12 Fuß [etwa 3,5 m].

Er besteht aus drei Kammern, deren unterste der unteren Kammer des anderen zweiten Ofens ähnlich ist.

In der Mauer der mittleren Kammer sind sechs Rundbogenfenster angebracht, die nach dem Einsetzen der erhitzen Gefäße mit Lehm verschlossen werden, wobei man nur kleine Schaulöcher frei läßt.

Oben an der Decke dieser mittleren Kammer, und zwar in der Mitte, befindet sich eine viereckige Öffnung, 1 Hand [etwa 10 cm] hoch und breit, durch welche die Hitze in die oberste Kammer dringen kann.

Diese oberste Kammer hat an der hinteren Seite eine Öffnung, in die man ein längliches Tongefäß mit der Glasware stellen kann, die langsam abkühlen soll.

Auf dieser Seite ist der Boden der Werkstatt erhöht, oder es ist hier eine Bank aufgestellt, damit die Glasarbeiter hinaufsteigen und die Ware bequem im Ofen aufstellen können.

Wenn man den ersten Ofen nicht zur Verfügung hat, bringt man abends nach vollbrachtem Tagwerk den Glassatz in die Töpfe.

Zwei Knaben unterhalten abwechselnd Tag und Nacht durch Einlegen von trockenem Brennholz in den Feuerraum das Feuer.“

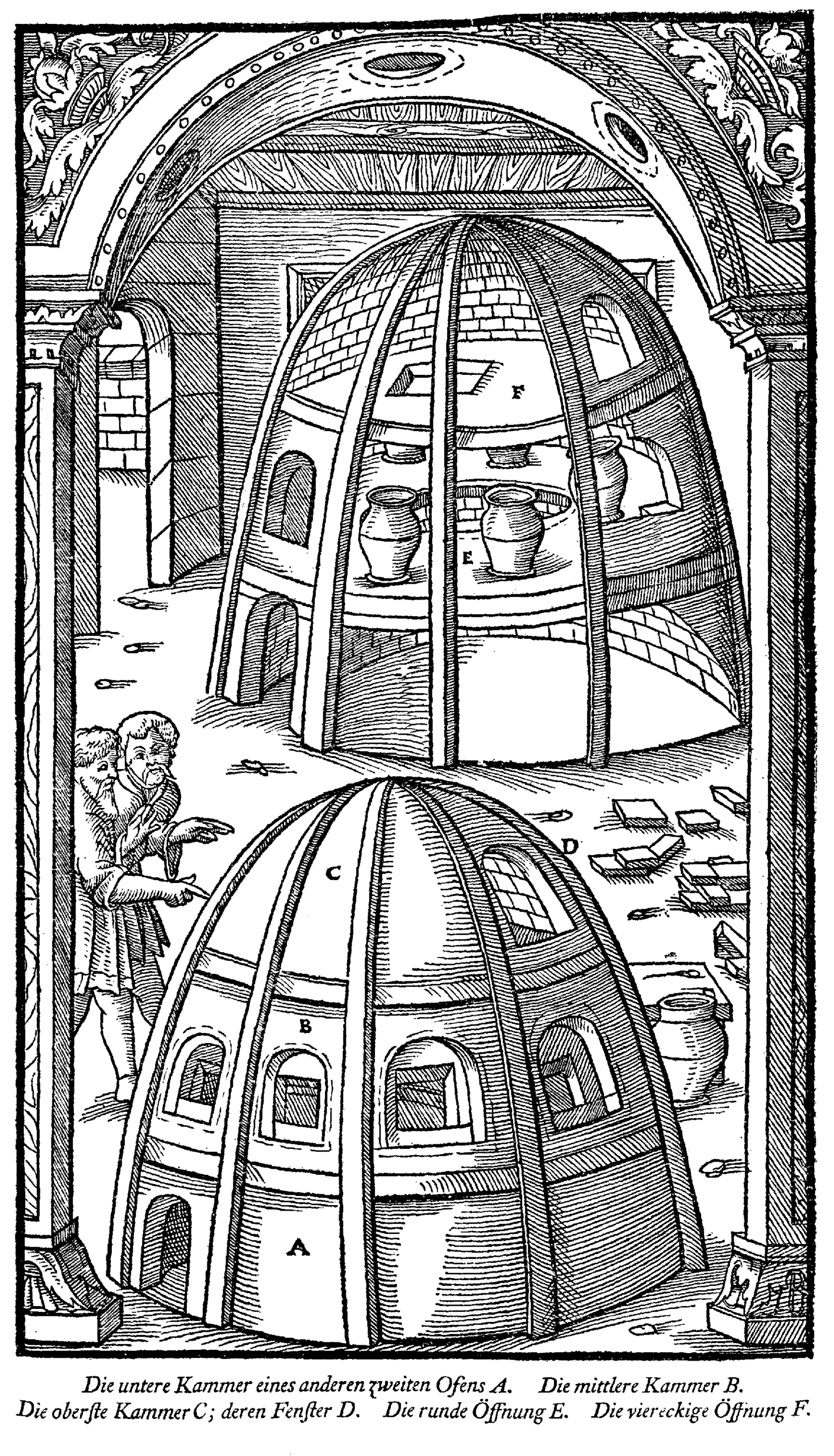

Einofenanlage

„Da, wo man sich nur eines Ofens bedient, benutzt man die zweite Art, die aus drei Kammern besteht.

In diesem Falle bringt man den Glassatz abends in die Töpfe, entfernt in der Frühe die Glasgalle, macht die Glasware fertig und bringt sie, wie es auch sonst geschieht, in die oberste Kammer.

Der zweite Ofen besteht aus zwei oder drei Kammern und wird, ebenso wie der erste, aus rohen Ziegeln gebaut, die an der Sonne getrocknet sind.

Diese Ziegel werden aus einer Erde gestrichen, im Feuer nicht schmilzt und auch nicht zu einem Pulver zerfällt.

Sie soll von kleinen Steinen gesäubert und mit Stöcken geschlagen werden.

Mit der gleichen Erde statt mit Kalk werden auch die Ziegel aufeinander gemauert, und aus der gleichen Erde formen die Töpfer auch die Gefäße und Töpfe, die sie dann im Schatten trocknen.“

III Art und Weise der Glasbereitung

„Die Glasmasse wird im ersten Ofen auf die angegebene Art und Weise zusammengeschmolzen und dann in Stücke zerbrochen.

Die Arbeiter heizen den zweiten Ofen, um die Bruchstücke nochmals zu schmelzen, und wärmen gleichzeitig während der genannten Tätigkeit die Töpfe im ersten Ofen zunächst bei gelindem Feuer an, um die Feuchtigkeit auszutreiben.

Dann erhitzen sie die Gefäße mit schärferem Feuer, bis sie trocken und rot werden.

Die Glasmacher öffnen dann die Ofenmündung, fassen die Töpfe mit einer Zange, setzen sie, sofern sie keine klaffenden Risse bekommen haben, schnell in den zweiten Ofen und füllen sie, wenn sie wieder heiß geworden sind, mit Bruchstücken von roher Glasmasse oder Bruchstücken von fertigem Glas.

Dann verschließen sie alle Fenster des Ofens mit Lehm und Ziegeln und lassen nur je zwei kleine Öffnungen frei.

Durch die eine können sie hineinsehen und mit einer Pfeife geschmolzenes Glas aus den Töpfen herausnehmen.

Durch die andere Öffnung schieben sie eine andere Pfeife in den Ofen, um sie heiß werden zu lassen.

Beide Pfeifen bestehen aus Messing, Bronze oder Eisen und sind 3 Fuß [etwa 87 cm] lang.

Vor den kleinen Öffnungen ist auf der Ofenmauer eine Marmorplatte befestigt, auf ihr wird etwas Erde zusammengehäuft und ein Eisenstück daraufgelegt.

Letzteres hält die in den Ofen geschobene Pfeife fest, erstere schützt die Augen der Arbeiter vor der Glut des Feuers.

Wenn das alles ordentlich vorbereitet ist, gehen die Glasmacher ans Werk.“

Schmelzprozess

„Mit trockenem Brennholz, das eine Flamme gibt, aber keinen Rauch macht, werden die Glasstücke eingeschmolzen.

Je länger man sie schmilzt, desto reiner und durchsichtiger, fleckenloser und blasenfreier wird das Glas, desto leichter bringen die Glasmacher ihr Werk zu einem guten Ende.

Wenn man den Glassatz, aus dem das Glas gemacht wird, nur eine Nacht schmilzt und dann sofort die Glaswaren daraus herstellt, so werden diese weniger rein und durchsichtig, als wenn man zuerst eine Glasschmelze herstellt und ihre Bruchstücke dann nochmals einen Tag und eine Nacht hindurch schmilzt.

Aber auch das letztere Erzeugnis ist noch weniger rein und durchsichtig als das Glas, das man durch erneutes Schmelzen während zweier Tage und Nächte erhält.

Die Güte des Glases liegt nämlich nicht nur in den Rohstoffen, aus denen es hergestellt wird, sondern auch in der Art des Schmelzens.“

Vetreria Artistica Emmedue │ Murano 2014

© [hmh, Foto: Klaus A.E. Weber

Arbeiten mit der Glasmacherpfeife

„Die Glasmacher entnehmen öfters eine Probe mit ihren Pfeifen und, sobald sie daraus ersehen, daß die wiederholt geschmolzenen Glasstücke genügend gereinigt sind, tauchen sie die andere Pfeife in den Topf.

Sie wird langsam gedreht und nimmt etwas Glas heraus, das sich wie ein zäher, klebriger Saft anhängt und sich kuglig zusammenballt.

Der Arbeiter nimmt aber nur ebensoviel heraus, als für die geplante Arbeit genügt, preßt den Glasballen an die Marmorplatte und dreht ihn hin und her, um ihm mehr Zusammenhalt zu geben.

Dann bläst er ihn durch die Pfeife hindurch blasenartig auf.

Jedesmal, wenn er durch die Pfeife geblasen hat, und dies muß oft geschehen, nimmt er die Pfeife rasch vom Mund weg und bewegt sie etwas nach der Wange zu, um beim Einatmen nicht die Flamme in den Mund zu ziehen.

Er hebt dann die Pfeife hoch und schwenkt sie im Kreis um den Kopf, wodurch die Glasmasse eine längliche Form bekommt.

Oder er formt die Glasmasse durch drehen in einem ausgehöhltem Bronzestück.

Durch wiederholtes Erhitzen, Blasen, Anpressen und Aufblasen formt der Arbeiter aus der Glasmasse Trinkgläser, Gefäße oder andere Gegenstände, die er herstellen will.

Schließlich preßt er das Glas wieder an das Marmorstück, verbreitert so den Boden und treibt ihn mit der anderen Pfeife nach innen.

Er schneidet dann mit einer Zange den Rand von der Pfeife ab und setzt, wenn nötig, Füße und Henkel an.“

Weiterverarbeitung

„Wenn es erforderlich ist, vergoldet er auch das Glas oder bemalt es mit verschiedenen Farben.

Schließlich bringt er es in das längliche Tongefäß, das in den dritten Ofen oder in die oberste Kammer des zweiten Ofens eingesetzt ist, und läßt es da langsam abkühlen.

Wenn ein solches Tongefäß mit Glasware angefüllt ist, schiebt der Arbeiter einen breiten Eisenstab darunter, stützt ihn mit dem linken Arm und setzt ihn in einen der Aufnahmeräume des Ofens.“

Glasgegenstände

„Die Glasmacher fertigen verschiedene Gegenstände an, wie Becher, Krüge, Flaschen, Kolben, Schüsseln, Schalen, Fensterscheiben, Figuren von Tieren, Bäumen. Schiffen.

Ich habe viele solche ausgezeichnete und bewundernswerte Gegenstände betrachten können, als ich einst zwei Jahre in Venedig lebte.

Besonders am Himmelfahrtstag wurden sie zum Verkauf von Murano gebracht, wo die allerbesten Glasfabriken sind.

Ich habe das bei verschiedenen Gelegenheiten gesehen, besonders aber damals, als ich zu bestimmten Zwecken mit Andreas Naugerius in seinem dortigen Haus gemeinsam mit Francicus Asulanus zusammenkam.“

________________________________________________________

[1] Internetquelle: AGRICOLA 1556, S. 502-508. │ Universität Innsbruck / Universitäts- und Landesbibliothek Tirol, Abt. Digitale Services.

[2] MATHESIUS 1618.

[3] Blog-Artikel des Schweizerischen Nationalmuseums vom 28. Januar 2022 von Dominik Landwehr, Kultur- und Medienwissenschaftler, lebt in Zürich.

[4] Kommentierung bei STEPHAN 2021, S. 96, 198-199.

[5] vergl. STEPHAN 2021, S. 198-199, 225 Abb.294.

[6] DBU 2018, S. 43.