Manuelle Herstellung von Hohlglas

Klaus A.E. Weber

Fertigung eines

noch mit dem

Hefteisen verbundenen

Hohlglases

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Die Glasmasse wird zu Hohlglas geformt, wie

-

Kelche

-

Becher

-

Krüge

-

Flaschen

-

Teller

-

Schalen

-

Vasen

-

Beleuchtungsgläser, wie Leuchtröhren

-

technische Gläser, wie Radioröhren, Glühkolben

-

Medizingläser

-

Laboratoriumsgläser

-

Optisches Glas

-

Flaschen- und Behältergläser

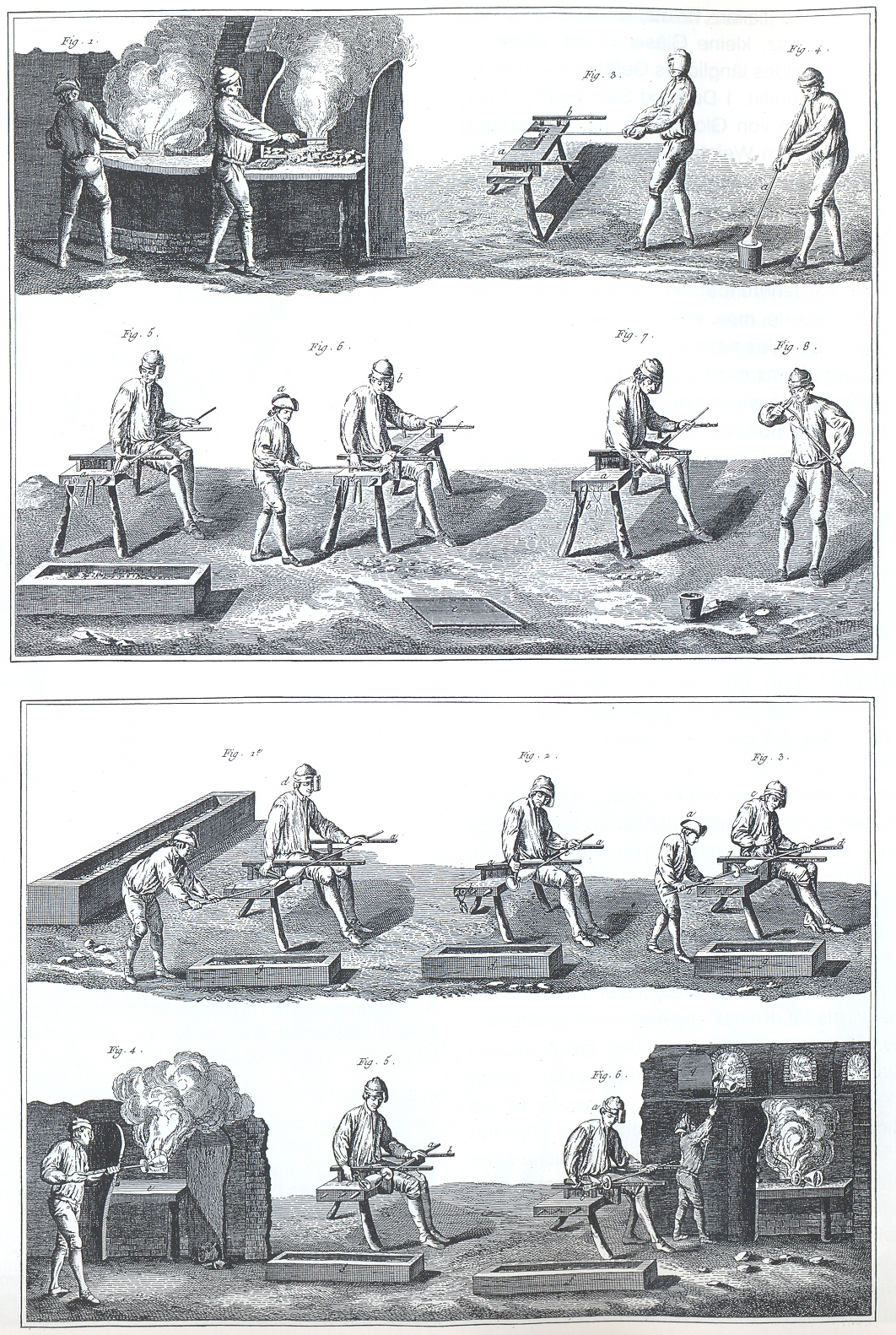

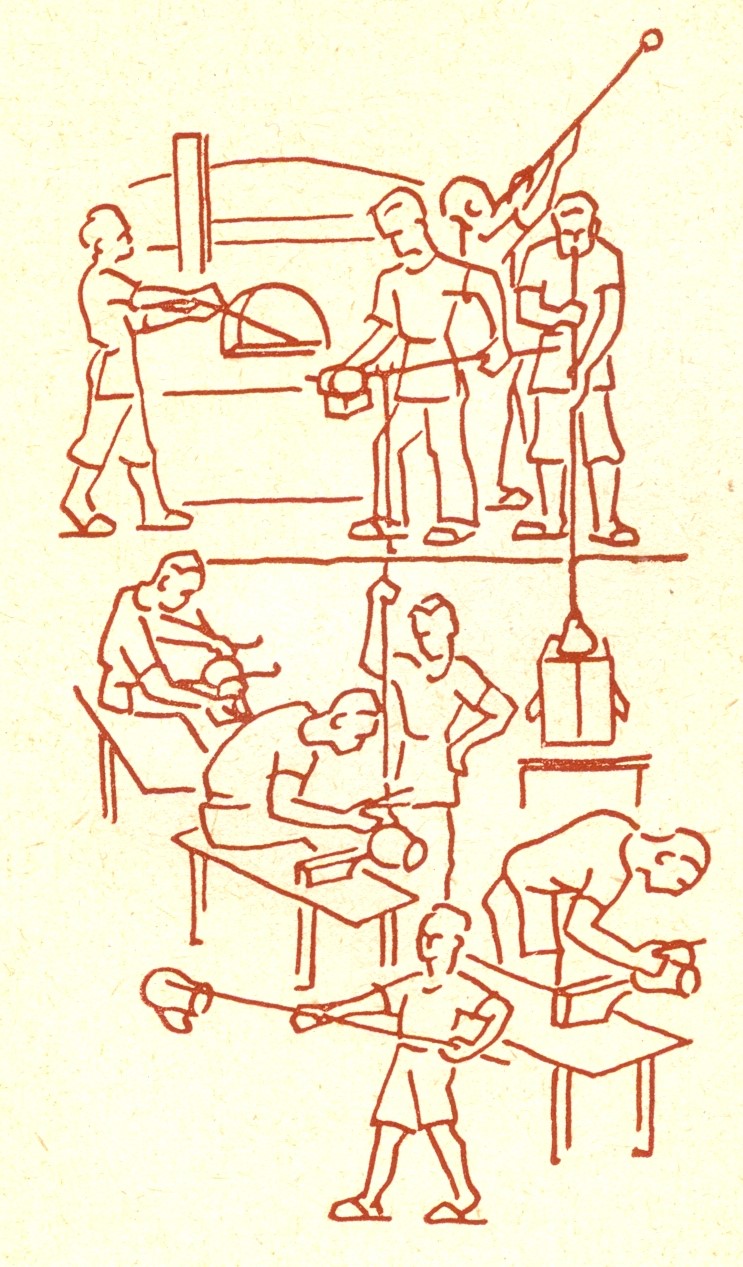

Überlieferte Hohlglasfertigung

18. Jahrhundert

Tafelausschnitte

Diderots Enzyklopädie.

Die Bildtafeln

1762-1777 [1]

Rjiksmuseum Amsterdam

© [hmh, Foto: Klaus A.E. Weber

Manuelle Herstellung eines Kelchglases │ um 1880 [8]

Beispiel „reiner Stuhlarbeit“

A

Im Mundblasverfahren wird die mit der Glasmacherpfeife aus dem Arbeitsofen entnommene Glasmasse in die vorgesehene Form geblasen

B

das Glas wird aufgeblasen

C

und durch Aufstampfen auf der Marbelplatte unten abgeplattet, angewärmt und mit dem Plätteisen bearbeitet

D

ein kleiner Glasposten a wird unten angeheftet

E

während die Glasmacherpfeife horizontal rotiert, wird der Fuß b am Schaft mit einer federnden Zange ausgearbeitet

mit einer zweiten Glasmacherpfeife wird eine kleine, dickwandige Hohlkugel gefertigt, an den Schaft angeheftet und durch einen Tropfen Wasser und einen Schlag von der Pfeife abgesprengt

F

nach dem Anwärmen wird die Hohlkugel unter fortwährender Rotation der Glasmacherpfeife aufgetrieben c

G

die Fuß-Scheibe wird mit der Schere beschnitten und in der Arbeitsöffnung des Ofens glatt geschmolzen d

H

der Fuß wird an das Hefteisen geheftet, das Arbeitsstück e von der Pfeife abgesprengt, an der Ofenöffnung angewärmt, mit dem Auftreibeeisen bearbeitet und die Kelchwände mit dem Plätteisen geformt

J

der obere Rand des Kelches wird mit der Schere beschnitten und rund geschmolzen

K

der Glaskörper wird vom Hefteisen abgesprengt

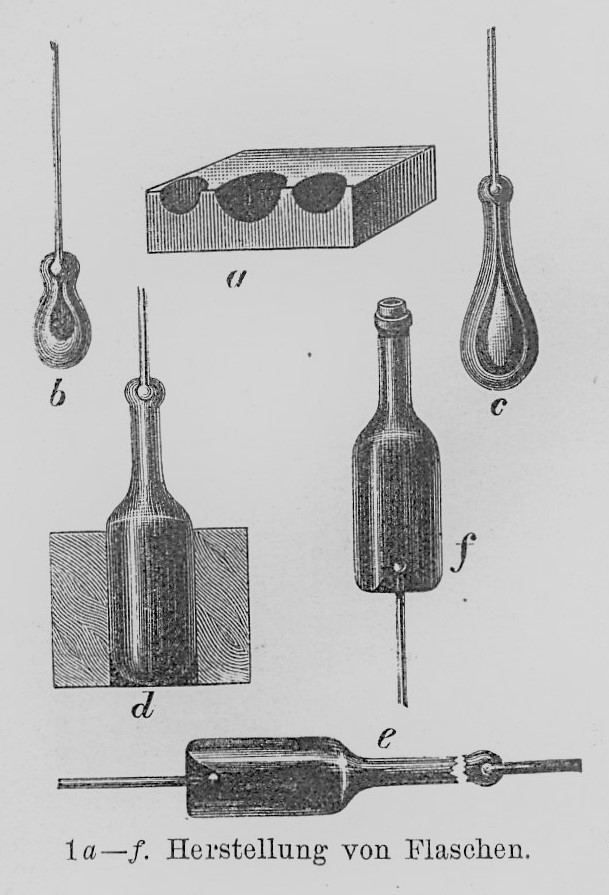

Herstellung einer Flasche

um 1900 [7]

Bis heute haben sich bei den meisten technischen Arbeitsgängen der manuellen Hohlglasherstellung die wesentlichen Handgriffe und Werkzeuge kaum verändert.

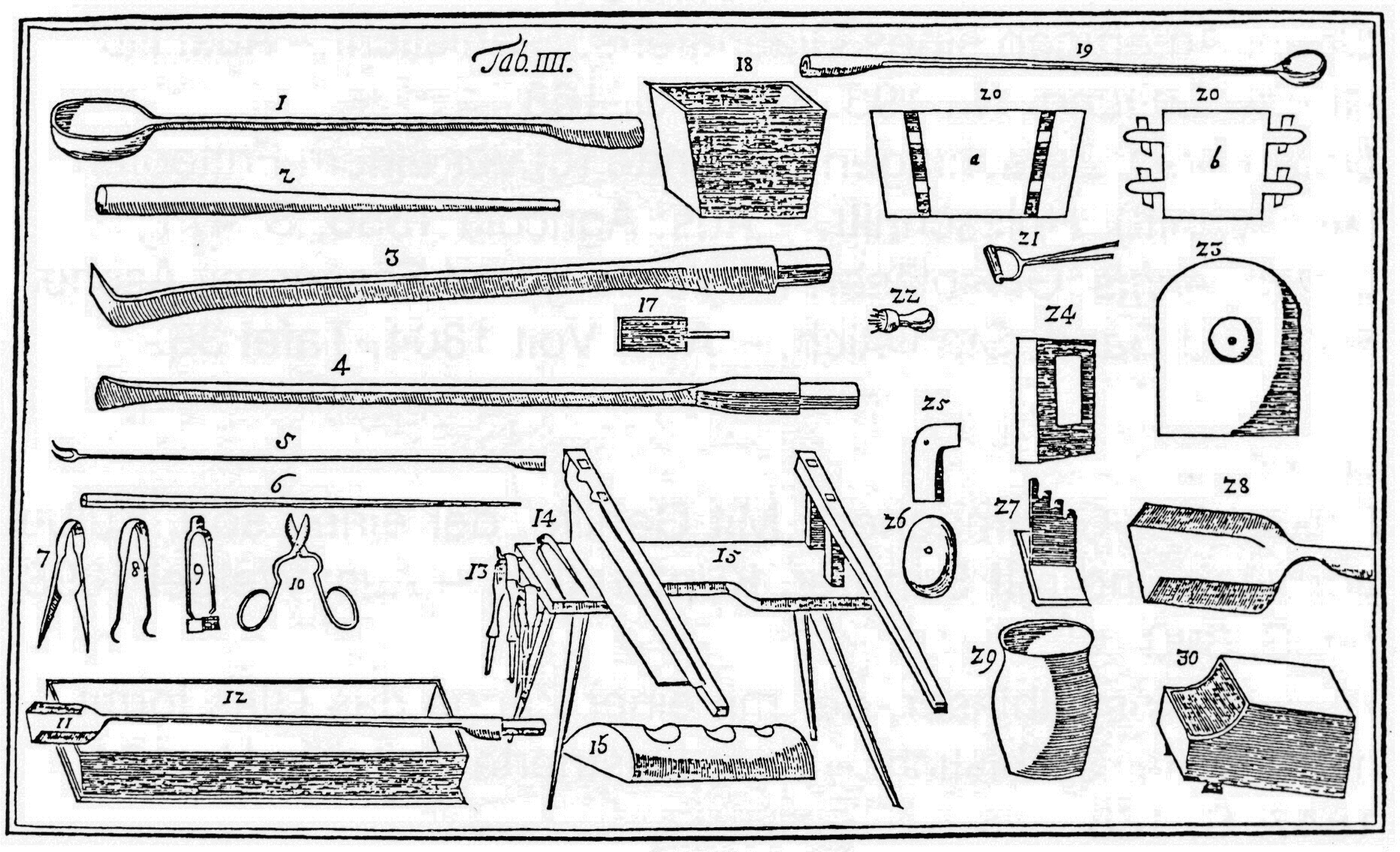

Glasmacher-Werkzeuge,

Glasmacher-Stuhl

und Hafen

Kupferstich

Historische Nachricht von V

erfertigung des Glases

1780

abgefasst von

Georg Ludewig

Hochgesang (1738-1813)

Tafel 4 [2]

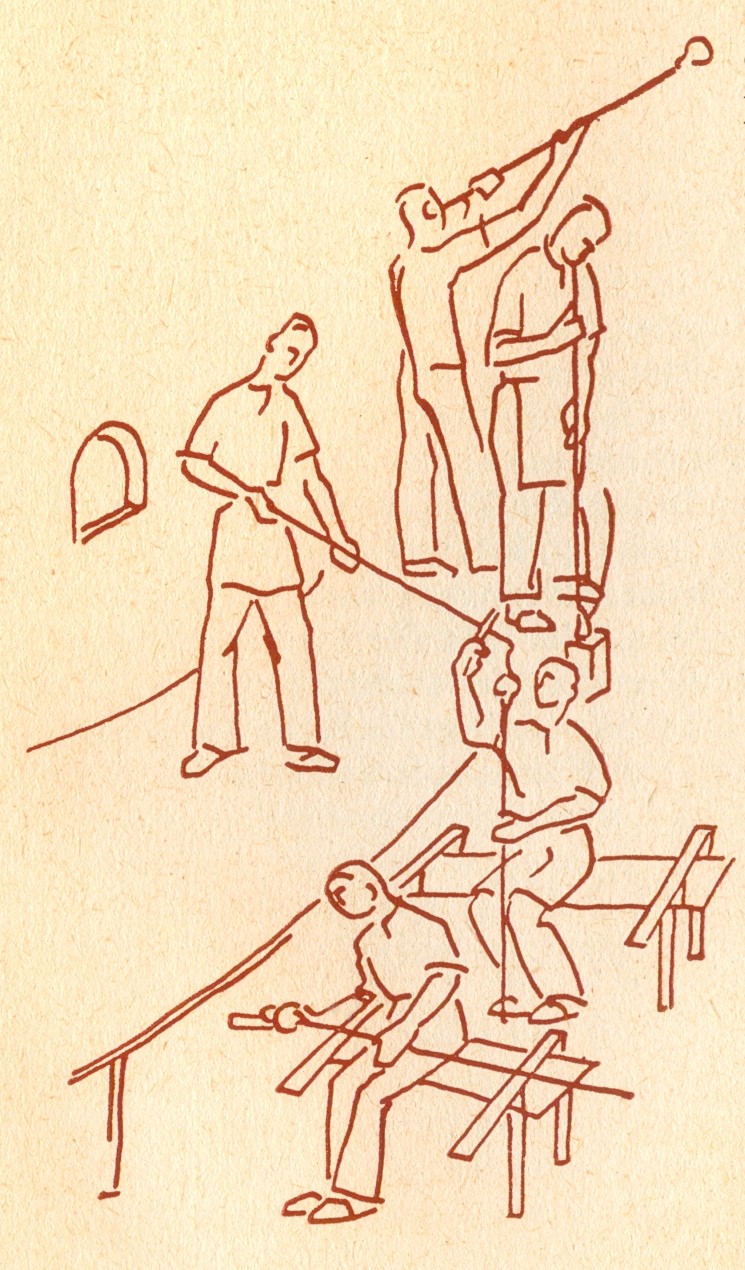

SÜSSMUTH [5] beschreibt um 1950 die Herstellung eines Weinkelches (vergleiche mit den genannten historischen Quellen):

„Der Gehilfe nimmt mit einem dünnen Blasrohr, der Pfeife, einen kleinen Posten Glases aus dem Hafen, wälzt es auf einer Platte zu einem zylindrischen Körper, bläst durch das Rohr und die eindringende Luft weitet das glühende Glas kugelförmig auf.

Durch geschicktes Drehen gibt er dem glühenden, elastischen Gebilde die Grundform des Kelches, eben so, daß sich die Kugel birnenförmig spitz nach unten zieht.

Dann hält er das glühende Glas in eine aus Holz gedrechselte Form, die durch tagelanges Kochen und Lagern im Wasser so durchnäßt ist, daß sie nicht verbrennt.

Er bläst durch das Rohr und dreht es dabei, damit der Glaskörper stetig in Bewegung bleibt und sich die Struktur des Holzes und die Nahtstellen der Form nicht ins Glas einprägen.

Glatt, spiegelblank und nur noch schwach glühend kommt es aus der Form, die während des Einblasens von dem aus dem Holz entweichenden Wasserdampf umgeben war.

Während die Holzform wieder in das Wasser gesteckt – genetzt – wird, übernimmt der Meister die Pfeife (das Blasrohr) mit dem vorgeblasenen Stück (der Kuppa) und stellt sie so auf, daß das Glas nach oben zeigt.

Ein junger Glasmacher bringt an einer Eisenstange einen größeren Tropfen glühenden Glases, den der Meister auf die vorgeblasene Kuppa aufsetzt.

Jetzt legt er die Pfeife waagerecht, rollt sie über seine Oberschenkel, neuerdings zumeist über einen mit 2 Lehnen versehenen Arbeitsstuhl, und zieht unter stetem Rollen den Tropfen zu einem Stengel aus, den er mit einem Holz bei immerwährendem Drehen glättet.

Wieder stellt er das Glas senkrecht und auf den ausgezogenen Stiel gibt der Glasmacherjunge einen weiteren größeren Tropfen Glas, der nun zur Fußplatte geformt wird.

Abermals liegt die Pfeife waagerecht und wieder rollt sie der Glasmacher, indem er mit zwei Holzbrettchen – der Pitsche – das Glas so zusammendrängt, daß es zu einer schmalen runden Scheibe wird.

Mit einem Zirkel oder einer Schablone mißt er den Durchmesser der Fußplatte und die Höhe des Kelches und löst ihn dann mit einem Wassertropfen durch „Abschränken“ oder „Abschrecken“ durch einen leichten Schlag von der Pfeife.

Der Einträger, zumeist ein Junge, der das erste Jahr in der Glashütte lernt, faßt das Glas mit einer an einer langen Eisenstange befindlichen Gabel und trägt es in den Kühlofen.

Sorgfältig legt er hier Kelch an Kelch.

Bei einer Temperatur von 400 bis 450 Grad wird das Glas gekühlt.“

Schematisierte

Herstellung von

Hohlgläsern

nach SÜSSMUTH [4]

Anschaulich beschreibt SÜSSMUTH [6] weitere notwendige Arbeitsgänge:

Das „Wulgern“

„Dabei entnimmt der Külbelmacher dem Ofen das Glas, wälzt es und bläst es zu einer Kugel auf.

Wenn das Külbel erstarrt ist, übernimmt der Gehilfe die Pfeife und sticht damit in den Hafen, indem er es unter stetem Drehen mit einer neuen Glasmasse überzieht.

Der Meister hält in der rechten Hand einen „Löffel“, - einen Holzklotz mit einer ausgedrehten Form. Die der gewünschten Grundform des Glases entspricht – und dreht mit der linken Hand das ihm übergebene Eisenrohr, das in einer Gabel liegt, solange, bis die Glasmasse sich der gewünschten Form des Löffels angepaßt hat – wulgern heißt dieser Vorgang in der Glasmachersprache.

Es ist die wichtigste Arbeit bei der Anfertigung einfacher Gläser, weil auf das „Stellen“ des Glases sehr viel ankommt.

Ob Becher oder Schalen starke Böden und schwache Ränder haben, ob der Knauf an einem Deckel richtig ist, ob ein Gefäß gleichmäßig stark ist, das alles hängt vom richtigen „Wulgern“ ab.

Der so vorgeformte Körper wird nun in eine Holz- oder Eisenform eingeblasen und wieder in den Kühlofen eingetragen.“

Mit dem löffelartigen

Wulgerholz wird

der Kölbel vorgeformt

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Das Hefteisen bei der Herstellung eines Kruges

„Die Grundform wird … durch Schwenk en und Wulgern und durch Einblasen geschaffen.

Dann heftet ein Glasmacher mit einem Eisen, an dessen glühendem Ende sich etwas Glasmasse befindet (dem Hefteisen), den Krug am Boden an.

Er wird nun von der Pfeife, dem Blasrohr, gelöst.

Das vom Einblasen die Form überstehende Glas wird abgeschlagen.

Der so geöffnete Glaskörper, der durch diese Arbeitsvorgänge halb erstarrt ist, wird in den Ofen gehalten, bis er wieder glühend und elastisch ist.

Stetes Drehen ist notwendig, um ein Zusammenfallen und Verbiegen zu vermeiden.

Der Meister übernimmt dann das Hefteisen, legt es quer auf die Armlehnen seines Arbeitsstuhles, weitet unter stetem Rollen mit einem Holz den oberen Rand des Körpers (Auftreiben)schneidet mit einer Schere die gewünschte Form der oberen Krugöffnung, zieht mit einem Eisen die Gußrinne und wärmt das Ganze im Ofen erneut auf, weil es während dieses nur Sekunden erfordernden Arbeitsganges das Glas wieder steif geworden ist.

Inzwischen wälzt ein Jungglasmacher dem Ofen neu entnommene Glasmasse zu einer kurzen zylindrischen Stange und überbringt sie glühend dem Meister, der sie auf den rotglühenden Glaskörper aufsetzt.

Mit einer Schere schneidet er den zylindrischen Zapfen vom Eisen ab, zieht ihn und schwankt ihn aus und legt ihn mit kühnem Schwunge so am oberen Körpers an, daß ein Henkel entsteht.

Glas „pickt“ an Glas.

Der Henkel wird mit einem runden Eisenstab schön ausgeformt, und der Krug ist fertig.

Er wird durch einen kurzen Schlag vo, Hefteisen gelöst und kommt in den Kühlofen.“

Lagerraum

zweiteilige, aufklappbare

Holzformen (Model)

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Glasmacher*innen formen die feuerflüssige Glasmasse freihändig oder durch Einblasen eines Kölbels in eine zweiteilige, aufklappbare Ton-, Holz-oder Metallform (Model) zu dem beabsichtigten Glasobjekt.

Formen des

eingeblasenen Kölbels

durch eine zweiteilige,

aufklappbare

Metallform (Model)

LWL-Glashütte Gernheim

© [hmh, Fotos: Klaus A.E. Weber

____________________________________________________________

[1] Tafelausschnitt aus DIDEROTS ENZYKLOPÄDIE. Die Bildtafeln 1762-1777. 4. Bd. Reprint Augsburg 1995, S. 2582-2585.

[2] JASCHKE 1997, S. 60-61.

[3] BALD 2008, S. 30.AS

[4] SÜSSMUTH (1950), S. 23, 27.

[5] SÜSSMUTH (1950), S. 23-25.

[6] SÜSSMUTH (1950), S. 26-28.

[8] MEYERS 1888, S. 512-514.