Manuelle Glasfertigung

Klaus A.E. Weber

Gut geformt – materialgerecht – werkzeuggerecht - zweckentsprechend

"Die manuelle Glasfertigung widmet sich der Formgebung und Gestaltung von heißem un d kaltem Glas."[8]

© [hmh, Foto: Klaus A.E. Weber

"Die Güte des Glases liegt ... nicht nur in den Rohstoffen, aus denen es hergestellt wird, sondern auch in der Art des Schmelzens."[2]

Das Schmelzen der Glasmasse wie auch deren Weiterverarbeitung zu Hohlglas und Flachglas umfasst einen recht komplizierten Prozess.

Dabei befeuerten die Glasmacher ihre Öfen grundsätzlich mit (Buchen-)Holz, im Gegensatz zu den Metallurgen, die bei ihrer Gewinnung und Verarbeitung von Metallen Holzkohle einsetzten.

Als automatisierte Blasmaschinen entwickelt wurden, stand die tradtionell handwerkliche Glasfertigung an einem Wendepunkt.

So ist in heutiger Zeit grundsätzlich zu unterscheiden zwischen

-

handwerklichem Glasmachen

- vollautomatischer Fertigung von Massenglas (u.a. von Wirtschaftsglas)

Wie die Kulturgeschichte des Glases zeigt, waren vorindustrielle Glashütten „handwerklichen Stils“ - wie die des "Alten Tals der Glasmacher" im Solling - vornehmlich kleinere Anlagen auf Zeit zur manuellen Herstellung von Hohl- und Flachglas, saisonal in Ein- und Mehrofenanlagen.

Die hüttentechnisch im Mundblasverfahren hergestellten Glasprodukte zeigen unterschiedliche Färbungen und objekteigene Gestaltungen, abhängig von der jeweiligen Stilepoche bzw. vom "Produktdesign" seitens des Auftraggebers.

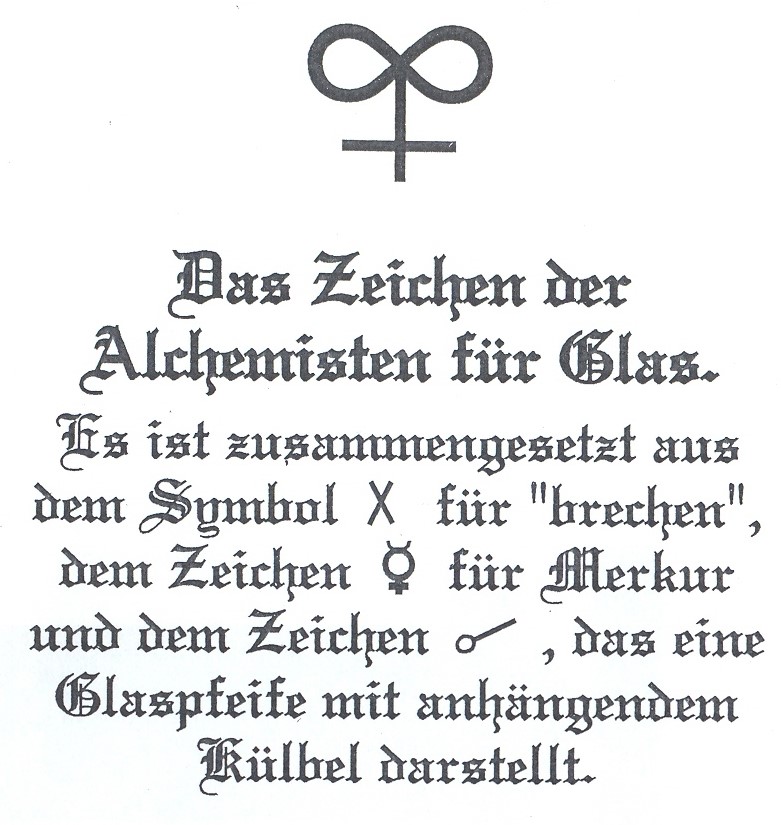

gilt als Symbol der Glasmacher

Glasofenanlagen

Um Glas zu erzeugten und zu verarbeiten, waren anlagentechnisch im Prinzip erforderlich

- Schmelzöfen

- Arbeitsöfen

- Kühlöfen

Zur Holzökonomie und Energiebilanz ist anzumerken, dass die spätere Herstellung von Pottasche als Flussmittel für das Gemenge wesentlich mehr Holz beanspruchte als das Beheizen der Glashüttenöfen.

Um 100 kg Pottasche zu erzeugen wurden ca. 100 m³ Holz verbraucht.

Die Produktion von 1 kg Glas benötigte etwa 1-3 m³ Holz, wovon 95–97 % allein auf die Gewinnung der Pottasche entfielen.

Gliederung der Arbeitsschritte beim Fertigungsprozess

Die traditionelle Glasherstellung war ein aufwändiger und komplizierter betrieblicher chemo-thermischer Prozess, der von den Glasmachern ein hohes Maß an Fachwissen erforderte und eine Reihe manueller Arbeitsschritte umfasste.

Um hochwertiges Glas für den gehobenen Bedarf herzustellen, bedurftes es besonders reiner Glaszusätze, wie auch des Zusatzes zum Färben und Entfärben des Glases.

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Nach Gewinnung der Rohstoffe (Grundstoffe) waren in jener Zeit die wichtigsten Arbeitsschritte bei der traditionell manuellen Glasherstellung:[3][4][6]

Vorbereitung der Ausgangsstoffe

-

Herstellen bzw. Bereitstellen erforderlicher Arbeitsmittel - Glasöfen, Glashäfen (Schmelzgefäße) aus besonderem feuerfesten Ton, Glasformen (Model)

- Bereitstellen des Holzes zur Ofenbefeuerung

↓

Rohstoffbearbeitung

- Vorbereiten und Mischen des Gemenges (Glasansatz)

↓

"Rauhschmelze"

Fritte als vorgeschmolzenes Rohglas

Komplexer chemo-thermischer Prozess von Schmelzen und Läutern

-

Heizen durch Schüren des Feuers

-

Verschmelzen (chemisch-thermische Stoffumwandlung) des eingebrachten Gemenges zu dem Rohglas Fritte- dem Reaktionsprodukt zwischen Quarz und dem Kalkanteil der Holzasche im Glasansatz

-

Beim Niederschmelzen der ersten Gemengeeinlage darf die "Rauhschmelze" keine ungelösten Sandanteile mehr enthalten und sollte weitgehend blasenfrei sein.

-

"Bei der Reaktion wird kristalliner Wollastonit (CaSiO3) gebildet und gasförmiges Kohlendioxid verflüchtigt. Um diesen Kohlendioxidgehalt wird der Schmelzansatz dabei leichter und konnte kompakter in die Schmelzhäfen gegeben werden."[1]

-

Nachlegen von Gemenge

-

Abschmelzen bei ca. 1.400° - 1.600° C über rund 8 Stunden

- Fritte abschrecken und zerkleinern (zermahlen)

Brauneisenstein (Mangnoxid) wurde als so genannte Glasmacherseife dem Gemenge zugesetzt, um die eisenhaltige Glasmasse (Quarzsand, Holzasche) zu entfärben.

Es galt, den Grünstich durch Absorption der Komplementärfarbe zuentfärben; die Komplementärfarbe Rot des Mangans hob den Grünstich auf.

Durch die Zugabe von Arsenik als "Reinigungsmittel" wurde konnte die Glasschmelze "geläutert" (gereinigt) werden, da beim Schmelzvorgang Bläschen gemeinsam mit Gasen aufstiegen.

→ Lagerung bei Bedarf

↓

"Feinschmelze"

-

Fritte als vorgeschmolzenes Rohglas bis zur Zähflüssigkeit erhitzen

-

Um alle Blasen aus der gut durchmischten Glasschmelze zu entfernen, muss das Glas so flüssig wie möglich sein.

-

Dauer etwa 3-4 Stunden

- Zur Verarbeitung der fertigen, aber dünnflüssigen Glasmasse ist deren Abkühlen auf etwa 900-1.250° C erforderlich.

↓

Arbeit der Glasmacher

als Kernprozess

"Jedes geblasene Glas muß zwangsläufig bei der Kugel beginnen."[5]

⊚ Zum Anklicken

"Vetreria Artistica

Emmedue Fornace" │ Murano

2014

© [hmh, Foto: Klaus A.E. Weber

Weiterverarbeitung mittels Mundblasverfahren

- Entnahme eines Glaspostens aus der heißen, zähflüssigen Schmelzmasse aus dem Glashafen unter Zuhilfenahme der etwa 100-175 cm langen Glasmacherpfeife

Glasmacherpfeife

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

-

Formen der entnommenen, feuerflüssigen Glasmasse durch Aufblasen mit der ständig gedrehten Glasmacherpfeife zu einer "Vorform", zu dem Kölbel

-

Erneutes Eintauchen der "Vorform" in die heiße Schmelzmasse des Glashafens, um jene Glasmenge mit der ständig gedrehten Glasmacherpfeife aufzunehmen, die für den herzustellenden Glaskörper benötigt wird

- Formen eines Glaskörpers unter Drehbewegungen auf einer Marbelplatte (Wälzplatte)

Drehen der feuerflüssigen Glasmasse

auf der Marbelplatte

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

© [hmh, Foto: Klaus A.E. Weber

- Durch wiederholtes Erhitzen, Ziehen, Schwenken und Drehen bei ständigem Blasen wird der gewünschte Hohlglaskörper mittels gewässerter Holzwerkzeuge (Wulgerholz) und durch Glasmacherwerkzeuge aus Eisen oder Stahl geformt.

Wassergefüllter Holzbottich

mit Holzwerkzeugen

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Mit dem löffelartigen Wulgerholz

wird der Kölbel vorgeformt

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Fertigstellen des gewünschten Hohlglases

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

-

Durch den Gebrauch von nur wenigen einfachen Werkzeugen - wie Zangen, Löffel, Model, Auftreibzwingen, Scheren, Stielformer und Stempel - erzielt der Handwerker das endgültige Aussehen des Glasproduktes.

- Hierbei arbeiten mehrere Arbeiter als Team gleichzeitig zusammen.

Glasmacherwerkzeuge

LWL-Glashütte Gernheim

© [hmh, Fotos: Klaus A.E. Weber

↓

Glasveredlung [7]

plastische Veränderung der Glasoberflächen zur Wertsteigerung

a) in heißem Zustand

-

Auflegen von Verzierungen, wie beispielsweise von Glasfäden mit Muster und Nuppen

-

Einstechen einer in Tiefe und Durchmesser definierten Anzahl von Luftlasen ("Luftperlen") - als Markenzeichen

- Einprägen von Glassiegeln - Flaschenmarkierung mit Garantiecharakter

↓

Abkühlen

-

Eintragen des fertigen, noch ca. 600° C heißen Glaskörpers mit Hilfe langer Eisengabeln in den etwa 450-500° C warmen "Kühlofen", um ein Zerspringen durch entstehende Wandspannungen zu verhindern

- Verwendung keramischer Kühlgefäße (Hafenton)

↓

Weinglas mit Blattwerkmotiven

um 1725-1750 │ Niederlande

Rjiksmuseum Amsterdam

© [hmh, Foto: Klaus A.E. Weber

b) Kaltbearbeitung/-veredelung

-

Schneiden

-

Malen - Die Kunst der Glasmalerei

-

Schleifen (Rauh- und Feinschliff)

-

Ätzung

-

Polieren

Glasveredlung durch Schliff

Arbeit in der Schleiferei

LWL-Glashütte Gernheim

© [hmh, Fotos: Klaus A.E. Weber

→ Lagerung bei Bedarf

Glasverpacken mit Langstroh

LWL-Glashütte Gernheim

© [hmh, Foto: Klaus A.E. Weber

Verpacken

→ Lagerung bei Bedarf

↓

Transportieren

↓

Handel und Verkauf

Der Glaswarentransport erfolgte auf dem Wesserweg oder auf dem Landweg mit Kraxenträgern (Glasträgern) und Glasfuhrwerken in alle Himmelsrichtungen.

Glastransportwagen

Bad Driburg │ um 1900

LWL-Glashütte Gernheim

© [hmh, Fotos: Klaus A.E. Weber

____________________________________________________________________

[1] BERGMANN 2008, S. 76.

[2] AGRICOLA 1556, S. 506.

[3] TACKE 1943, S. 92.

[4] FROMMER/KOTTMANN 2004, S. 33 ff.; KRUEGER 2003, S. 45; LEIBER 1994, S. 18.

[5] SÜSSMUTH (1950), S. 34.

[6] TSCHIRR 2009, S. 9-14.

[7] Die Glasverdelung: SÜSSMUTH (1950), S. 37-48.

[8] KRAMER 2023f.